Nadat de 4 liggergordingen op zaterdag goed gelukt lijken te zijn, heb ik op zondag in de loop van de ochtend de tempering aangezet. Onder in de mal liggen waterleidingen waar water van 55° doorheen gepompt wordt. Hierdoor krijgen de gordingen hun uiteindelijke sterkte en stijfheid, nog voordat ze uit de mal worden gehaald en is de kans op vervormingen gering.

Daarna ben ik begonnen de glasmatten en koolstof banden voor de laatste 18 meter ligger op maat te knippen. Tijdens het lamineren kwam Melanie langs en heeft nog een paar foto’s van een vlijtig werkende ingenieur gemaakt.

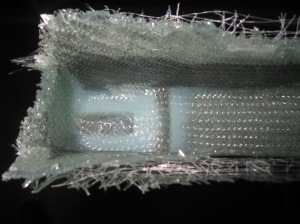

Op maandagavond zijn de gordingen uit de mal gehaald en deze blijken erg netjes te zijn geworden. De mal is daarbij gelijk van alle harsresten ontdaan, zodat hij weer netjes achtergelaten wordt. Ook de laatste 18m ligger heeft op maandag in de temperkist gelegen en kon daardoor ‘s avonds uit de mal worden gehaald. Deze was ook naar tevredenheid en is direct daarna op maat geslepen.

Op dinsdag zijn de 18m liggers verlijmd, waarbij tegelijkertijd de bus voor de vergendelingspin en de stift in de kopse kant moeten worden gezet en om de voorkant rondom de stift moeten nog 6 lagen glasvezel worden gelamineerd. Daarvoor is een werktuig gemaakt, zodat deze 4 handelingen in direct achter elkaar kunnen worden gedaan, waarna het geheel met lijmklemmen vastgezet wordt.

Terwijl de lijmklemmen worden aangedraaid wordt de met katoenvlokken ingedikte hars tussen de twee liggerhelften uitgeperst. De overtollige hars wordt natuurlijk met een spatel netjes weggeveegd.