Monthly Archives: February 2013

Dag 27, inbouw remkleppenkasten en vleugeldeling

Dag 26, montage flutterhamers

‘s Middags hebben we de vleugelmallen uit de opslag gehaald en in de harsafdeling gerold. De mallen zijn erg zwaar en hebben een paar dagen nodig om op te warmen. Daarna moeten ze van elkaar gehaald worden en als ze dan naast elkaar staan, kunnen ze worden gepoetst en met lossingswas worden ingesmeerd.

Het monteren van de flutterhamers en de aanslagklossen voor de hamers lijkt op het eerste gezicht niet zoveel werk. Omdat de LS10 vleugel zo extreem dun is, moet er hier en daar toch op de kleintjes gelet worden: hier een busje inlijmen en daar een boutje, busje en schroefdraad afslijpen…

Dag 25, div. slijpen en een beginnetje met de besturing

Vandaag een half dagje gewerkt en voor de verandering eens niet geharst. Er waren een paar onderdelen van de afgelopen dagen die nog op maat gemaakt moesten worden. Daarnaast ben ik begonnen met de besturing voor de flaperons en remkleppen. Daarvoor eerst een uurtje met mijn neus boven de tekeningen en de bijbehorende onderdelen uit de grote kisten gezocht. Sommige onderdelen waren niet genummerd, zodat ik eerst weer de tekening van dat onderdeel moest zoeken om überhaupt te weten hoe het onderdeel eruit ziet. Helaas stond het verkeerde nummer op een onderdeel dat wel genummerd was, dus moet ik morgen weer naar de jongens in het magazijn om uit te leggen (en te controleren) wat ik nodig heb.

Wel leuk om nu eens met boutjes en moertjes bezig te zijn, dit houdt het werk lekker veelzijdig!

Dag 24, lamineren 2e achterligger, op maat zagen liggerlijfplaat, verlengen liggerstomp gaffel

Nadat de afgelopen twee weekenden door een kernploegvergadering en andere sociale verplichtingen in Nederland niet erg productief waren, is het nu weer eens tijd om lekker door te pakken. We gaan met zijn 4-en aan de slag en de taken zijn goed verdeeld.

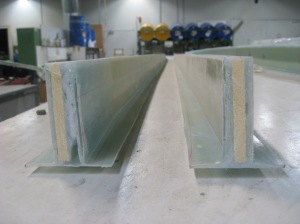

‘s Morgens lamineer ik met Thomas de tweede achterligger, dit duurt met zijn tweeën een uur of 5. Op de foto het resultaat, zoals dat er ‘s avonds bij ligt. Aan de rechterkant ligt de op maat geslepen eerste achterligger.

Daniel begint met de liggerlijfplaten. Dit zijn I-profielen, die zijn gebouwd in de mal van de DG-800. Omdat de 800 vleugel veel dikker is, past dit natuurlijk niet zonder meer. Hiervoor worden de bovenste flanken van de I eraf gezaagd, waardoor er een omgekeerde T overblijft. Na het afzagen wordt het randje met de slijpschijf nog mooi glad geschuurd. Omdat Daniel om 11.00 uur weg moet, neem ik het ‘s middags van het over, nadat we klaar zijn met de achterligger.

De eerste achterligger, die in de week na Nieuwjaar is gelamineerd, ligt ook in de slijpkamer, tussen de twee half afgemaakte liggerlijfplaten. De werkbank is daar eigenlijk niets minder dan een grote afzuiginstallatie, zodat slijpstof direct wordt weggezogen.

Het resultaat mag er wezen, hoewel het natuurlijk wel een beetje frustrerend is dat de met veel moeite gebouwde I profielen afgezaagd worden en zelfs nog een aantal stappen nodig hebben. Als de liggers in de vleugelhuid gelijmd zijn, worden ze nog exact op maat gezaagd en daarna worden de bovenste flansen er weer aan gelamineerd.

In de tussentijd is Helge bezig geweest de liggerstompen te verlengen. Dit hoeft alleen aan de kant van de gaffel te gebeuren, de tong wordt direct aan de liggerlijfplaat gelamineerd. Er worden simpelweg twee C-profielen aan beide stompen gelamineerd. Deze hebben een schuim in het staande gedeelte, net als de rest van de liggerlijfplaat. Later worden deze twee C-profielen met de rug tegen elkaar gelijmd en vormen zo een deel van de I-ligger.

Tot slot heb ik de aansluiting van de opsteektippen nog op maat gezaagd en de gister gelamineerde geboord en uit de mal gehaald.

Hoewel het uit de mal halen vrij lastig ging, heeft de tweede rib niet de fouten die de eerste wel had. Altijd leuk om te zien, zo’n steile leercurve!

Alle onderdelen voor de vleugel zijn nu gebouwd (of gekocht). Volgende week worden dan de vleugelmallen voorbereid, zodat het lamineren van de vleugelschalen over twee weken zou kunnen gebeuren.

Dag 22 en 23, aansluiting opsteektippen; repareren rechter, lamineren linker

De rechter afsluitrib heeft inderdaad nogal wat luchtbellen. Omdat het ‘s nachts vrij koud was, heeft de hars erg lang de tijd gehad om uit het laminaat te lopen. Onderin stond daardoor een plas van een millimeter of 3 hars. Op zich is dit behalve het onnodige gewicht niet zo heel erg, omdat deze ribben ook de afsluiting vormen van de buitenste integraaltank, is het in elk geval waterdicht. Het bovenste deel, waar de hars dus uit is gelopen moest worden open geslepen, totdat er geen luchtbellen meer in het laminaat zitten. Daarna moet het geheel zo worden afgeschuind, zodat er geen sprongen in het aantal lagen van het laminaat zijn en de dikte mooi geleidelijk toeneemt. Theoretisch moet de afschuining ongeveer 2 cm per laag zijn, maar dat is bij dit onderdeel niet mogelijk, dus waar het laminaat de bocht om gaat hou ik op. Daarna zandstralen en ontvetten en dat begin het lamineren weer opnieuw. Het aantal lagen wat weggeslepen is moet uiteraard ook weer aangebracht worden.

Op vrijdagavond lamineer ik de linker rib, maar door het voorval met de vorige besluit ik een snellere harder te nemen. De eerst lagen doe ik met de snelste harder die er voor de hars is, met ongeveer een half uurtje verwerkingstijd. Tussendoor moet moet ik nog een aantal banen glasmat op maat knippen en als ik terugkom is de harsbeker gesmolten. Dat is het nadeel van de snellere harder, deze is veel reactiever en er komt een behoorlijke exotherme reactie op gang. Dit is met name een probleem als er grotere hoeveelheden in een beker zitten. Het proces versterkt zichzelf dan; de hogere temperatuur laat de reactie nog sneller verlopen, waardoor het nog warmer wordt. Als de hars gelijk in het laminaat verwerkt wordt, kan de warmte door de mal worden afgevoerd en geeft het geen grote problemen, behalve dat je dus sneller moet werken.

De snelste harder is dus een beetje overdreven, maar de middelste variant moet het dan gaan doen. Na het lamineren zet ik de mal op de zijkant, zodat de zwaartekracht niet al teveel gekkigheid kan uithalen. Samen met de snellere harder blijkt dit de klus te klaren.

Dag 20 en 21, afsluitrib met aansluiting opsteektippen

De opsteektippen voor zowel 15 als 18 meter spanwijdte hebben een eigen inbouwribben, waarin een uitsparing voor de liggerstomp zit. Deze ribben zijn redelijk complex, omdat ze in een keer gebouwd worden. De glasmatten om de beide bochten leggen gaat niet altijd even eenvoudig en de matten worden dan ook op de hoeken ingeknipt, zodat de vezels niet al te sterk. Verder is de voorkant van de rib gelijk de afsluiting van de integraaltank, dus waterdicht moet het geheel ook nog zijn. Het resultaat vraagt helaas om een paar kleinere reparaties, dat moet alleen nog door de inspecteurs bevestigt worden.