Voor de antennes, accu en de TE sonde in de staart moeten allemaal kabels en slangen naar voren getrokken worden. Hier wordt in het staartvlak mee begonnen en dan langzaam maar zeker naar voren gewerkt. Vanwege de eerdere problemen met het overlamineren van de Flarmantenne van Dolba, besluit ik ook een Transponderantenne bij hem te bestellen. Deze komt direct boven de Flarmantenne te staan een er is niet heel veel plaats voor de twee. Belangrijk is dat in afstraalrichting (loodrecht op de antenne) een bereik van 10 cm vrij is van metaal. In het verlengde van de antenne kan deze afstand beduidend kleiner zijn, vandaar dat ca. 5 cm tussen beide antennes genoeg is.

Ik leg ook de staartaccuhouder in het staartvlak om te kijken of het past. Veel afstand hebben we niet, maar het zou moeten werken. Het is ook belangrijk dat de kabels van de antennes niet direct naast elkaar gelegd worden, omdat dit direct tot storing leidt. Omat ook afstand tot de stroomkabels moet worden bewaard, is het leggen van de kabels nog een kleine uitdaging.

Helemaal onderin de staartboom, waar ook nog de kranen voor beide staarttanks worden ingebouwd. Ook komen daar de richtingsroerkabels langs, net zoals de hoogteroerbesturing. Minimaal iedere 30 cm worden de kabels en slangen vastgelegd met voorgelamineerde houders.

De houders worden gelijmd met 5-minuten epoxy. Omdat niet overal een lijmklem of een blok lood gebruikt kan worden tijdens het uitharden, moet ik een stuk of 10 houdertjes met de hand in positie houden en wachten totdat de hars is uitgehard.

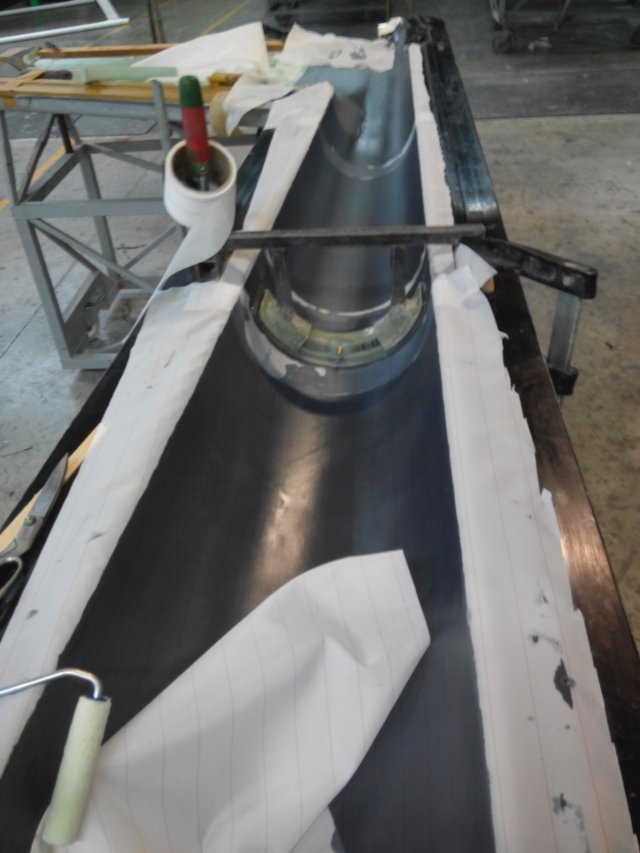

In het bereik van de motorkast moeten voor de kabels en slangen gaten in de motorspanten geboord worden. De 3 antennekabels en de acculeiding zijn nog steeds netjes van elkaar gescheiden. In het middelste motorkastspant hebben we een stuk opengesneden PVC slang over de hoogteroerstang geschoven. Dit is gedaan zodat er geen hars aan de hoogteroerstang blijft plakken op de plekken waar de lijmrand wel erg dicht bij de stang komt. Om het stuk slang er weer uit te kunnen halen als de motorkast ingelijmd is, zit er een touwtje aan de slang.

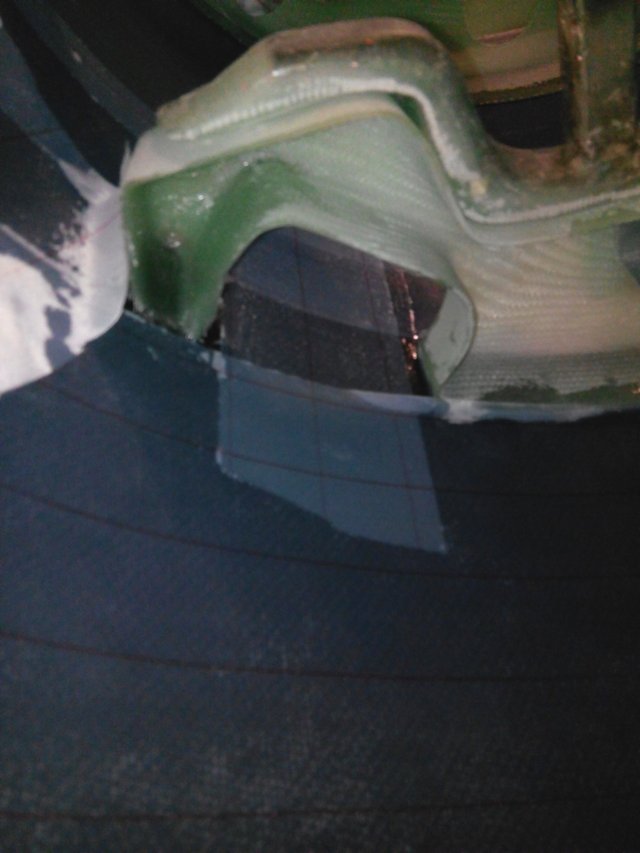

In het midden van de romp aan de rechterkant wordt nog een kraan ingebouwd, waarmee in geval van motorbrand de benzinetoevoer kan worden afgesloten. Onderin beeld is ook een stootstang te zien, waarmee het wiel kan worden ingetrokken. De wielkast zelf komt echter pas in de romp nadat deze uit de mal gehaald is en de flaperonbesturing is ingesteld.